La obsolescencia programada es una estrategia deliberada implementada en el diseño de productos industriales con el objetivo de limitar su vida útil. Es una estrategia de diseño utilizada en diversas industrias para limitar, de forma deliberada, la vida útil de los productos. Aunque puede parecer una decisión rentable a corto plazo desde el punto de vista empresarial, tiene implicaciones éticas y ambientales que no podemos ignorar, especialmente en el campo del diseño mecánico, donde las decisiones técnicas pueden influir directamente en la durabilidad y funcionalidad del producto.

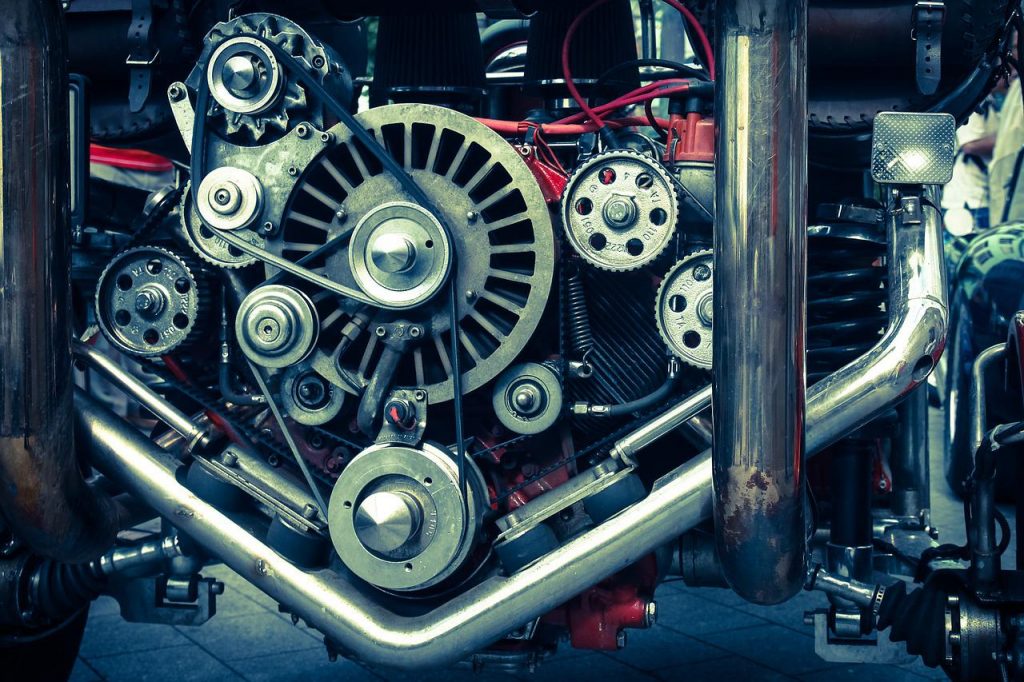

Uno de los mecanismos más comunes para introducir obsolescencia es la elección intencionada de materiales con baja resistencia al desgaste o la fatiga. En lugar de optar por metales con buena tenacidad o alta resistencia mecánica, se recurre a plásticos de menor calidad en componentes que soportan cargas. Esto ocurre, por ejemplo, en pequeños engranajes de dispositivos electrónicos o electrodomésticos, donde el material está “calculadamente” destinado a fallar tras cierto número de ciclos. No es casualidad: es diseño con fecha de caducidad.

Diseño con puntos débiles predefinidos

En mecánica, sabemos que el detalle es crucial. Algunos componentes se diseñan con concentradores de tensión o zonas de bajo espesor que, bajo condiciones normales de uso, fallarán tras una cierta cantidad de ciclos. Por ejemplo, ejes con ranuras específicas o zonas de transición mal dimensionadas no son errores de cálculo: son decisiones conscientes que condicionan la vida útil del sistema. Se emplea análisis de fatiga, simulaciones por elementos finitos y pruebas de laboratorio para afinar estos límites. ¿La meta? Que el producto cumpla su garantía… y luego falle.

Integración de partes no reemplazables

Este es otro punto crítico. Muchos dispositivos hoy en día están diseñados para no ser reparables fácilmente. Baterías internas selladas, módulos encapsulados, conectores propietarios: todo esto complica o directamente impide la reparación por parte del usuario o técnicos independientes. En el mundo electrónico es más evidente, pero también lo vemos en aplicaciones mecánicas, como sistemas hidráulicos o conjuntos motrices donde un pequeño desgaste obliga al reemplazo completo del conjunto.

El software también juega su parte

Aunque no es un componente físico, el software se ha convertido en una herramienta clave para aplicar obsolescencia programada. Actualizaciones que “casualmente” hacen más lento un dispositivo, funciones que dejan de estar disponibles o incompatibilidades con nuevas versiones son formas efectivas de inducir al usuario a reemplazar su equipo. En sistemas mecatrónicos, esto afecta directamente a la percepción de funcionalidad.

El costo ambiental

Este modelo de consumo rápido tiene consecuencias serias. La producción constante de nuevos productos implica mayor extracción de recursos, más energía consumida y más residuos generados. En especial los residuos electrónicos y mecánicos (muchos de ellos con materiales difíciles de reciclar) se han convertido en un problema global. Además, desde el punto de vista energético, fabricar un nuevo producto suele tener un impacto mucho mayor que mantener uno en funcionamiento por más tiempo.

El Análisis de Ciclo de Vida (ACV) nos permite cuantificar el impacto ambiental de un producto desde su fabricación hasta su disposición final. Aplicar este enfoque desde la fase de diseño permite tomar decisiones más sostenibles. Existen normativas como la ISO 14040 que guían este proceso, y centros de referencia como el MIT ofrecen formación avanzada en esta metodología, apuntando a integrar sostenibilidad en el diseño desde la base.

El dilema ético

Como ingenieros, tenemos la capacidad, y la responsabilidad de decidir cuánto va a durar lo que diseñamos. La obsolescencia programada plantea un dilema: ¿estamos priorizando el ciclo comercial por encima de la sostenibilidad y la confianza del usuario? Las nuevas regulaciones, como las impulsadas por la Unión Europea con el “derecho a reparar”, apuntan a revertir esta lógica. Cada vez más consumidores exigen transparencia, reparabilidad y durabilidad.

Técnicas de Simulación en diseño para la Obsolescencia Programada

Las simulaciones por elementos finitos (FEA) permiten predecir con gran precisión la vida útil de un componente bajo carga cíclica. Se pueden modelar distintos escenarios de carga para calcular en qué punto se inicia la grieta por fatiga, cuánto tarda en crecer y cuándo se produce la falla. Esto no solo sirve para evitar fallas prematuras… también puede usarse para lo contrario: diseñar un producto que falle exactamente cuando queremos.

Un Diseño pensado para la Obsolescencia Programada

Con FEA podemos diseñar y verificar concentradores de esfuerzo, ranuras, secciones delgadas o incluso microdefectos que aceleran la degradación del componente. Todo esto puede ser simulado antes del prototipado, optimizando no solo la geometría, sino también el comportamiento frente al desgaste o fatiga. La herramienta no tiene moral: depende de cómo la usemos.

La vida útil de un componente también depende del entorno donde va a trabajar. En simulación, podemos introducir variables como temperatura, humedad, presión, vibración, y otras condiciones que afectan el envejecimiento de los materiales. En aplicaciones electrónicas, las simulaciones térmicas son clave para entender cómo el calor acelera la degradación de soldaduras o encapsulados.

Los modelos de contacto permiten simular cómo se comportan las superficies que interactúan bajo carga. Con técnicas como penalización o Lagrange aumentado, se puede estudiar el desgaste en juntas, rodamientos o engranajes. Estos modelos ayudan a “afinar” la vida útil del componente para que se desgaste en el momento previsto.

La optimización estructural permite jugar con las variables del diseño (forma, materiales, condiciones de carga) para alcanzar una vida útil determinada. A través de algoritmos iterativos, se puede encontrar la combinación que garantice el fallo dentro del rango deseado.

Un llamado a la ética técnica

Diseñar para que algo falle no es ilegal, pero sí plantea preguntas incómodas. ¿Es aceptable desde el punto de vista profesional? ¿Qué impacto tiene en el usuario, en la economía, en el planeta? Como diseñadores mecánicos, debemos impulsar la creación de productos duraderos, reparables y sostenibles. No solo porque lo exige la normativa o el mercado, sino porque es lo correcto.

En resumen, la obsolescencia programada en el diseño mecánico no es solo una cuestión técnica, sino también ética. Tenemos las herramientas para diseñar mejor, simular con precisión y optimizar cada componente. Lo que hace falta es voluntad, sentido crítico y compromiso con un modelo de desarrollo más responsable.

La obsolescencia programada es una estrategia deliberada implementada en el diseño de productos industriales con el objetivo de limitar su vida útil. Esta práctica, aunque rentable a corto plazo para las empresas, plantea serias cuestiones éticas y ambientales. En el ámbito del diseño mecánico, la obsolescencia programada se manifiesta a través de una serie de técnicas que aseguran que los productos fallen o se degraden después de un período específico de uso.

En primer lugar, la selección de materiales juega un papel crucial en la implementación de la obsolescencia programada. Los diseñadores a menudo optan por materiales de baja durabilidad que, aunque funcionales, están destinados a fallar tras un número determinado de ciclos de uso. Por ejemplo, en lugar de usar metales robustos, se utilizan plásticos en componentes críticos como engranajes en dispositivos electrónicos, lo que garantiza un desgaste rápido y la necesidad de reemplazos frecuentes.

Además, los ingenieros pueden introducir puntos débiles deliberados en el diseño de componentes, calculando la vida útil exacta del material sometido a cargas repetitivas. Este enfoque permite predecir con precisión cuándo un componente fallará debido a la fatiga, como puede ser el caso de ejes de metal con ranuras específicas que se desgastan bajo estrés constante. Estas prácticas aseguran que los productos no duren más allá del período planeado, impulsando así el ciclo de compra.

Otra técnica comúnmente empleada es la integración de componentes no sustituibles. En dispositivos electrónicos, esto se traduce en baterías integradas que no pueden ser reemplazadas fácilmente por el usuario. Muchos smartphones y laptops están diseñados con baterías internas que pierden capacidad significativamente tras unos pocos años de uso, forzando al consumidor a adquirir un nuevo dispositivo en lugar de simplemente cambiar la batería.

En la industria automotriz, se observa la obsolescencia programada en componentes como las juntas homocinéticas (CV joints), diseñadas para desgastarse después de recorrer un cierto número de kilómetros. Este enfoque obliga a los propietarios de vehículos a incurrir en costosas reparaciones o a considerar la compra de un nuevo automóvil.

El software también juega un papel en la obsolescencia programada, especialmente en dispositivos electrónicos. Las actualizaciones de firmware que ralentizan el rendimiento de dispositivos más antiguos son una táctica común. Este método asegura que los consumidores perciban sus dispositivos como obsoletos y sientan la necesidad de adquirir las versiones más recientes.

La obsolescencia programada no solo tiene implicaciones económicas, sino también ambientales. La producción constante de nuevos productos para reemplazar los que fallan prematuramente incrementa la huella de carbono y contribuye al agotamiento de recursos naturales. Además, genera grandes cantidades de residuos electrónicos y mecánicos, exacerbando los problemas de gestión de desechos.

Desde una perspectiva ética, la obsolescencia programada es criticada por manipular al consumidor y fomentar un ciclo de consumo insostenible. Sin embargo, en respuesta a estas preocupaciones, algunos gobiernos y organizaciones están implementando regulaciones para mitigar sus efectos. Movimientos como el «derecho a reparar» están ganando tracción, buscando obligar a los fabricantes a diseñar productos más duraderos y reparables, proporcionando piezas de repuesto y manuales de reparación a los consumidores.

El análisis del ciclo de vida (ACV) es una herramienta fundamental para abordar la obsolescencia programada. Este análisis permite evaluar el impacto ambiental de un producto desde la extracción de materias primas hasta su disposición final. Instituciones educativas como el MIT ofrecen programas para capacitar a profesionales en la realización de ACV siguiendo las normas ISO 14040. Este enfoque no solo ayuda a mejorar la sostenibilidad de los productos, sino que también permite a las empresas tomar decisiones informadas sobre el diseño y la producción, minimizando su huella ambiental.

En conclusión, la obsolescencia programada en el diseño mecánico es una práctica que, aunque beneficiosa para las empresas a corto plazo, tiene consecuencias negativas a largo plazo tanto para los consumidores como para el medio ambiente. La creciente demanda de prácticas empresariales más sostenibles y éticas está impulsando un cambio hacia diseños más duraderos y reparables, lo cual es esencial para fomentar una economía circular y reducir el impacto ambiental. Es crucial que los ingenieros y diseñadores adopten un enfoque responsable en el desarrollo de productos, promoviendo así un consumo más consciente y sostenible.

Técnicas de Simulación Mecánica mediante Elementos Finitos para Obsolescencia Programada

La obsolescencia programada en el diseño mecánico implica deliberadamente limitar la vida útil de un producto. Para implementar esta técnica de manera eficiente y precisa, los ingenieros pueden utilizar herramientas de simulación mecánica mediante elementos finitos (FEA). Estas herramientas permiten predecir y diseñar el comportamiento de los materiales y componentes bajo diversas condiciones, facilitando el desarrollo de productos que fallarán tras un período de uso específico.

Selección de Materiales y Simulación de Fatiga

Una de las técnicas más comunes es la selección de materiales de baja durabilidad. Utilizando FEA, los ingenieros pueden simular la fatiga del material para predecir cuándo y cómo fallará un componente. Los materiales sometidos a cargas repetitivas pueden ser modelados para determinar su vida útil. Por ejemplo, simulaciones de fatiga pueden identificar los puntos donde se acumulan tensiones y predecir el número de ciclos de carga antes de que ocurra una fractura. Esta información es crucial para diseñar componentes que fallarán tras un número predefinido de ciclos de uso.

Modelado de Puntos Débiles

Otra técnica implica la introducción de puntos débiles deliberados en el diseño de un componente. Utilizando FEA, los ingenieros pueden modelar y analizar estos puntos débiles para asegurar que fallarán bajo condiciones de uso normales después de un cierto período. Esto puede incluir el diseño de ranuras en ejes o la selección de espesores de material que se desgasten más rápidamente. Simulaciones estructurales pueden ayudar a identificar el comportamiento bajo diferentes cargas y condiciones, asegurando que el fallo ocurra de manera predecible.

Simulación de Condiciones de Operación

El análisis de elementos finitos también permite la simulación de condiciones de operación realistas. Esto incluye la modelación de condiciones de temperatura, presión y otras fuerzas que el producto encontrará en su uso diario. Por ejemplo, en componentes electrónicos, la simulación térmica puede predecir el envejecimiento acelerado de materiales debido a la exposición constante a altas temperaturas. De esta manera, se pueden diseñar componentes que se degraden más rápidamente cuando se someten a estas condiciones.

Contacto y Fricción

Las simulaciones de contacto y fricción son esenciales para diseñar productos con obsolescencia programada. Los modelos de contacto permiten simular cómo interactúan las superficies bajo carga, considerando efectos como el desgaste y la fricción. Utilizando técnicas avanzadas como el método de penalización, Lagrange o Lagrange aumentada, los ingenieros pueden modelar de manera precisa el comportamiento del contacto entre piezas, asegurando que ciertos componentes se desgasten más rápidamente y fallen después de un período específico.

Optimización del Diseño

Las técnicas de optimización en FEA permiten ajustar los diseños para lograr la vida útil deseada. Los ingenieros pueden utilizar algoritmos de optimización para modificar parámetros del diseño hasta que se logre el comportamiento de fallo previsto. Esto puede incluir ajustes en la geometría, materiales y condiciones de carga. La optimización ayuda a asegurar que el producto cumplirá con los requisitos de obsolescencia programada de manera eficiente y precisa.

Consideraciones Éticas

Es crucial abordar la obsolescencia programada con una perspectiva ética, dado que tiene implicaciones significativas para el consumidor y el medio ambiente. Aunque estas técnicas pueden ser útiles para asegurar ingresos continuos para las empresas, es importante equilibrarlas con prácticas de diseño responsables y sostenibles que minimicen los residuos y promuevan la durabilidad.

En resumen, las técnicas de simulación mecánica mediante elementos finitos proporcionan una herramienta poderosa para diseñar productos con obsolescencia programada. A través de la selección de materiales adecuados, el modelado de puntos débiles, la simulación de condiciones de operación y la optimización del diseño, los ingenieros pueden predecir y controlar con precisión la vida útil de los productos, asegurando que estos cumplan con los objetivos establecidos.